1. Wstęp

Wykonanie pali przemieszczeniowych, zwanych również jako pale SDP, FDP lub kolumny CMC są metodą wzmacniania gruntu coraz częściej stosowaną w ostatnich latach w Polsce. Trudne warunki gruntowe w większości sytuacji doprowadziły do rezygnacji z posadowienia bezpośredniego obiektów inżynierskich na rzecz posadowienia pośredniego z wykorzystaniem rozmaitych technik palowania. Spośród różnych technologii wykonania pali przy pomocy specjalnych świdrów w latach 90-tych zaczęła wyłaniać się idea pali z dogęszczeniem gruntu na pobocznicy zwanych FDP, SDP lub CMC. Zasadnicza idea wykonawstwa pali i kolumn wkręcanych jest taka sama, jednak na rynku wykonawczym można spotkać dużo odmian tej technologii. Różnice w poszczególnych odmianach dotyczą głównie konstrukcji świdrów lub detali technologicznych, takich jak kierunek obrotów przy wkręcaniu i wykręcaniu, stosowanie lub nietraconej końcówki bądź tworzenie trzonu pala w formie prostego walca lub w formie śruby.

Metoda wykonania polega na nieudarowym formowaniu kolumn betonowych lub pali żelbetowych w gruncie bez wypływu urobku z wnętrza gruntu. Specjalny świder rozpycha grunt na boki i dogęszcza go na granicy pobocznicy kolumny lub pala zarówno podczas pogrążania jak i wycofywania świdra.

Dogęszczenie gruntu wzdłuż pobocznicy i podstawy pala prowadzi do poprawy jego parametrów, zwiększając tym samym nośność pala. W tradycyjnych metodach palowania (z wyjątkiem pali wbijanych) wykonanie pala nie ma znaczącego wpływu na poprawę parametrów otaczającego pal ośrodka gruntowego.

Najczęściej z uwagi na charakter obiektów i towarzyszące im znaczne obciążenia Projektanci są zmuszeni do projektowania pali utwierdzonych w gruntach nośnych, o lepszych parametrach, pomijając w zasadzie nośność warstw słabych, leżących powyżej. Niejednokrotnie spotykamy się z dużymi miąższościami warstw słabych a co za tym idzie znacznych głębokości projektowanych pali. Stosując pale przemieszczeniowe, dzięki dogęszczeniu gruntu w procesie wiercenia możemy lepiej wykorzystać warstwy słabe, prowadząc do ekonomicznego posadowienia obiektu.

W związku z powyższym metoda ta odznacza się wysoką efektywnością w gruntach słabonośnych tj. gliny, iły i pyły w stanie plastycznym lub miękkoplastycznym jak również piaski drobne i pylaste w stanie luźnym oraz w gruntach pochodzenia antropogenicznego (nasypy niekontrolowane, zwałowiska).

Metoda pali przemieszczeniowych znajduje zastosowanie w zakresie wzmacniania gruntów, zarówno pod fundamenty obiektów kubaturowych jak również w budownictwie drogowym i mostowym.

2. Opis technologii

Technologia pali przemieszczeniowych w znacznym stopniu przypomina wykonanie bardzo popularnych pali CFA. Różnica polega na specjalnym kształcie świdra wiercącego. Wiercenie prowadzi się bez rurowania. Przemieszczenie gruntu na bok, bez wynoszenia na powierzchnię, uzyskuje się poprzez kształt świdra wiercącego posiadającego zmienny skok dolnych łopatek, obły kształt w centralnej części, jak również przeciwny kierunek łopatek w górnej części. Rozpychaniu gruntu towarzyszy dogęszczenie podłoża w czasie wkręcania i podnoszenia świdra, czego konsekwencją jest zwiększenie nośności pala. Dodatkowe zagęszczenie gruntu uzyskuje się poprzez beton, który podawany jest pod ciśnieniem przez rdzeń świdra.

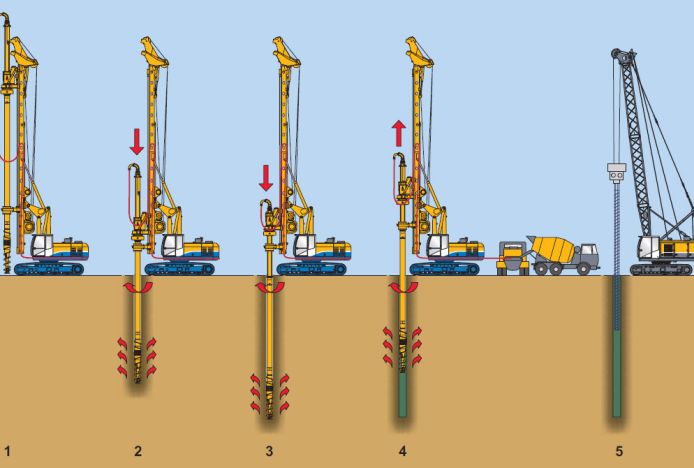

Poszczególne etapy wykonania pala przemieszczeniowego:

1) Najechanie maszyny na wcześniej przygotowaną utwardzoną platformę roboczą oraz ustawienie wiertła w osi wykonywanego otworu.

2) Rozpoczęcie wiercenia – świder wykonuje ruch obrotowy i jest jednocześnie wciskany w grunt (przy pomocy dolnej części głowicy grunt zostaje rozluźniony, a przy pomocy środkowego, pionowo użebrowanego pierścienia rozprowadzony na boki).

3) Osiągnięcie projektowanej głębokości (głębokość wiercenia jest podyktowana momentem obrotowym głowicy oraz długością masztu podstawowego).

4) Zabetonowanie pala – podczas wyciągania świdra beton jest podawany przez jego rdzeń, pod ciśnieniem, co zapewnia uzyskanie dobrego kontaktu z gruntem na pobocznicy pala.

5) Ułożenie zbrojenia w postaci kosza zbrojeniowego lub kształtownika stalowego w świeżym betonie.

źródło grafiki: zasoby internetu

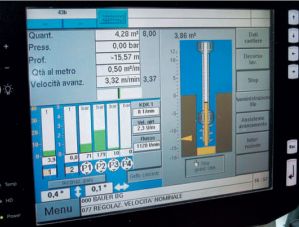

Podczas wiercenia komputer wiertnicy rejestruje na bieżąco podstawowe parametry z procesu wykonywania pala tj. czas wiercenia i betonowania pala, moment obrotowy świdra, prędkość pogrążania świdra, jego zagłębienie oraz liczbę obrotów na minutę a także ciśnienie oraz ilość podawanego betonu. Powyższy monitoring umożliwia stałą kontrolę jakości wykonywanego pala oraz zgodności warunków gruntowych z założonymi w projekcie palowania.

Po wykonaniu pala możemy uzyskać wydruk z procesu wiercenia w postaci metryki z wszystkimi potrzebnymi parametrami zestawionymi na wykresach.

Pale FDP z uwagi na spore opory wiercenia mają najczęściej średnice 0,3m – 0,6m. Maksymalna długość pala zależna jest od możliwości głowicy obrotowej wiertnicy i długości żerdzi. Na polskim rynku nie wykonuje się pali FDP dłuższych niż 24m.

3. Zalety systemu

Technologia pali przemieszczeniowych konkuruje z innymi metodami wykonywania pali dzięki dużej szybkości wykonania (średnio ok. 20mb/h) oraz niskiemu zużyciu betonu.

Jest stosowane również jako alternatywa dla wymiany gruntu. Podstawową zaletą tej technologii jest przemieszczenie ziemi z otworu w jego sąsiedztwo, co zapewnia wysokie zagęszczenie gruntu na pobocznicy i pod podstawą pala.

Dzięki temu następuje zwiększenie o ok. 50% siły przenoszonej przez pal, w stosunku do nominalnej średnicy pali wykonywanych tradycyjnie np. pali CFA. Pozwala to na oszczędniejsze projektowanie i wykonywanie zamierzonych zadań.

Przemieszczenie się gruntu wokół pala powoduje również brak wynoszenia zwiercin na powierzchnię, co jest kolejną korzystną stroną stosowania pali FDP. Brak wydobywanego urobku znacznie ogranicza zanieczyszczenie placu budowy i wpływa na oszczędności na robotach związanych z jego usunięciem i utylizacją dużych mas gruntu oraz angażowaniem do tego dodatkowych maszyn i środków transportu. Daje to również większą swobodę manewrowania na platformie wiertniczej.

Bezwibracyjny oraz praktycznie wolny od hałasu proces wiercenia i formowania pala pozwala na prowadzenie prac w bliskim sąsiedztwie innych budowli. Czyni to również tę metodę przyjazną środowisku.

Ograniczeniem pali wykonywanych w technologii FDP jest niemożność ich stosowania w gruntach z natury niezagęszczalnych lub trudnozagęszczalnych, czyli spoistych twardoplastycznych, półzwartych i zwartych oraz niespoistych średniozagęszczonych i zagęszczonych, z wyjątkiem sytuacji, w których wyżej wymienione grunty są przewarstwione gruntami zagęszczalnymi. W takim przypadku urobek z warstw mocniejszych jest transportowany i „wciskany” do warstw słabszych zagęszczalnych, powodując ich wzmocnienie.

Pomimo wielu korzyści płynących z zastosowania pali przemieszczeniowych nie są one dostatecznie rozpowszechnione wśród projektantów. Wynika to nie tylko z faktu, iż jest to technologia stosunkowo nowa, ale również z braku norm krajowych dotyczących obliczania nośności pali przemieszczeniowych, których oczywiste zalety, jak choćby zwiększona nośność oraz doskonała charakterystyka obciążenie – osiadanie, są jednym z podstawowych kryteriów charakteryzujących dobrze zaprojektowany i wykonany fundament palowy.

4. Przykładowe realizacje

Jednym z ciekawych przykładów realizacji przedstawionej technologii, było wykonanie pali przemieszczeniowych 400mm i 600mm służących wzmocnieniu podłoża na kontrakcie „Budowa węzła drogowego u zbiegu ulic: Żelazna, 1-go maja, Zagnańska, wraz z przebudową Ronda im. Gustawa Herlinga Grudzińskiego w Kielcach”.

Do wykonania pali przemieszczeniowych FDP została wykorzystana palownica firmy Bauer RG 20S wyposażona w silnik diesla o mocy 470 kW. Na maszynie zainstalowano maszt roboczy o długości 24.5 m i posuwie roboczym 20 m. Dzięki tym parametrom możliwy był do osiągnięcia nacisk pionowy 400 kN. Głowica obrotowa mogła zasilać świdry do wykonywania kolumn przemieszczeniowych o wymaganych projektem średnicach. Osprzętem służącym do wykonywania pali FDP były świdry przemieszczeniowe średnicy 400mm i 600mm zainstalowane do głowicy obrotowej za pośrednictwem rury wiertniczej. Urządzenie wiertnicze RG 20S wyposażone jest w system rejestracji i zapisu danych B-Tronic firmy Bauer, dzięki czemu możliwe było prowadzenie ciągłego monitoringu w trakcie wykonywania prac.

Prace prowadzone były dla wzmocnienia podłoża pod trzema wiaduktami W1, W2 i W3, gdzie wykonano łącznie ponad 3000mb pali przemieszczeniowych o średnicy 600mm, pod dwa przejścia podziemne dla pieszych, gdzie wykonano łącznie około 3km pali o średnicy 600mm oraz 400mm pod pięć murów oporowych M1-M5 o łącznej długości ponad 7000mb.

Pale przemieszczeniowe FDP (CMC) z uwagi na nieduży rozstaw 1,5m na 1,5m wykonywano w określonej kolejności wg. przedstawionego poniżej schematu. Podczas wiercenia otworów II i III kolejności można zaobserwować znacznie większe opory wiercenia co świadczy o zagęszczeniu gruntu wokół pali.

Pale FDP wiercone były w gruntach spoistych gliny, pyły, naprzemianległych z gruntami niespoistymi tj. piaski drobne i średnie. W rejonie muru M5 podczas wiercenia natrafiono na kurzawkę (drobnoziarnisty luźny osad, nasycony wodą pod znacznym ciśnieniem). Po przewierceniu warstwy nieprzepuszczalnej do gruntu leżącego powyżej zaczęła dostawać się woda i grunt uplastyczniał się powodując zapadanie się terenu oraz niestabilność platformy pod palownicę. Wykonanie pali przemieszczeniowych zastabilizowało teren, nawet w tak ciężkich warunkach gruntowych, co było by trudne do uzyskania przy zastosowaniu pali CFA.